Now Reading: Bố trí dây chuyền sản xuất hiệu quả

-

01

Bố trí dây chuyền sản xuất hiệu quả

Bố trí dây chuyền sản xuất hiệu quả

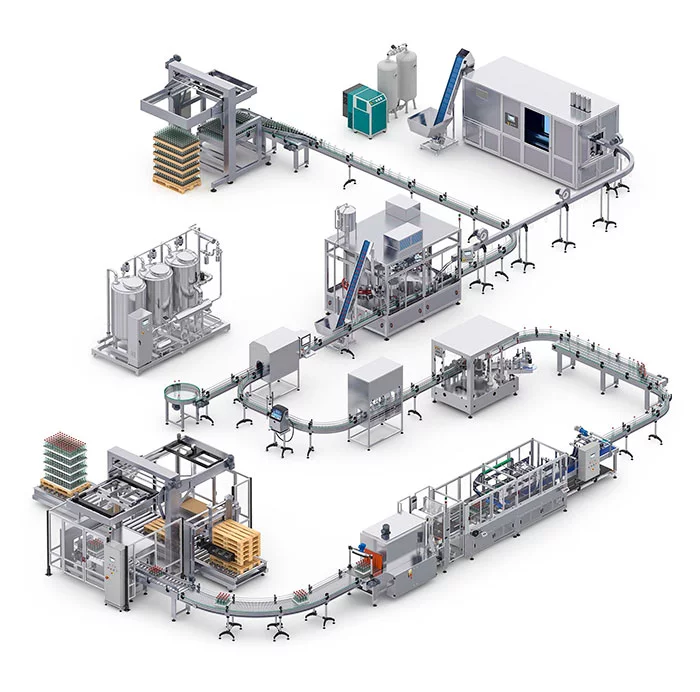

Bố trí dây chuyền sản xuất là hoạt động tối ưu hóa quy trình sản xuất, bằng việc tổ chức và sắp xếp các thiết bị, máy móc, công đoạn và nguồn lực khác trong quy trình sản xuất để đạt được hiệu suất cao nhất.

Một dây chuyền sản xuất được bố trí hợp lý sẽ giúp giảm thiểu thời gian và chi phí sản xuất, tăng năng suất lao động và đảm bảo chất lượng sản phẩm. Chúng ta cùng tìm hiểu những mấu chốt trong việc bố trí dây chuyền sản xuất.

1. Tầm quan trọng của việc bố trí dây chuyền sản xuất hiệu quả

Tối ưu hóa luồng vật liệu: Giảm thiểu khoảng cách di chuyển của nguyên vật liệu, bán thành phẩm và thành phẩm, từ đó giảm thiểu thời gian và chi phí vận chuyển.

Tăng năng suất lao động: Tạo điều kiện làm việc thuận tiện, giảm thiểu thời gian chờ đợi và tăng cường sự phối hợp giữa các công nhân.

Cải thiện chất lượng sản phẩm: Giảm thiểu lỗi sản xuất do các yếu tố như sai sót trong quá trình vận chuyển, lắp ráp hoặc kiểm tra.

An toàn lao động: Tạo một môi trường làm việc an toàn, giảm thiểu rủi ro tai nạn lao động.

Dễ dàng quản lý và bảo trì: Giúp cho việc quản lý và bảo trì thiết bị, máy móc trở nên dễ dàng hơn.

2. Các yếu tố ảnh hưởng đến bố trí dây chuyền sản xuất

Bố trí dây chuyền sản xuất là một quá trình phức tạp, chịu ảnh hưởng bởi nhiều yếu tố khác nhau. Việc xác định và đánh giá các yếu tố này là cực kỳ quan trọng để đưa ra quyết định bố trí tối ưu, nhằm tăng năng suất, giảm chi phí và cải thiện chất lượng sản phẩm. Dưới đây là một số yếu tố chính ảnh hưởng đến bố trí dây chuyền sản xuất:

2.1. Tính chất của sản phẩm:

- Kích thước, trọng lượng: Sản phẩm lớn, nặng thường yêu cầu thiết bị nâng hạ và không gian rộng hơn.

- Hình dạng: Sản phẩm có hình dạng phức tạp cần thiết bị chuyên dụng và không gian linh hoạt hơn.

- Độ chính xác: Sản phẩm yêu cầu độ chính xác cao cần môi trường làm việc sạch sẽ và ổn định.

2.2. Khối lượng sản xuất:

- Sản lượng: Sản lượng lớn yêu cầu dây chuyền sản xuất liên tục, tự động hóa cao.

- Mức độ đa dạng: Sản phẩm đa dạng yêu cầu dây chuyền linh hoạt, dễ thay đổi.

2.3. Loại máy móc và thiết bị:

- Công suất: Máy móc công suất lớn cần không gian rộng và hệ thống điện, khí nén ổn định.

- Kích thước: Kích thước máy móc ảnh hưởng đến bố cục chung của dây chuyền.

- Tính tự động hóa: Máy móc tự động hóa cao giảm thiểu sự can thiệp của con người nhưng đòi hỏi đầu tư ban đầu lớn.

2.4. Diện tích nhà xưởng:

- Kích thước: Diện tích nhà xưởng giới hạn không gian bố trí dây chuyền.

- Hình dạng: Hình dạng nhà xưởng ảnh hưởng đến cách bố trí các khu vực chức năng.

2.5. Yêu cầu về an toàn và môi trường:

- An toàn lao động: Cần đảm bảo khoảng cách an toàn giữa các máy móc, lối đi thông thoáng, hệ thống thông gió tốt.

- Bảo vệ môi trường: Giảm thiểu tiếng ồn, bụi bẩn, chất thải.

2.6. Yêu cầu về lưu kho:

- Nguyên vật liệu: Kho nguyên vật liệu cần gần khu vực sản xuất để thuận tiện cung cấp.

- Sản phẩm hoàn thiện: Kho thành phẩm cần đủ không gian để chứa sản phẩm.

2.7. Yêu cầu về bảo trì:

- Không gian bảo trì: Cần có không gian đủ để bảo trì, sửa chữa máy móc.

- Lối đi: Đảm bảo lối đi thuận tiện cho việc bảo trì.

2.8. Yêu cầu về linh hoạt:

- Thay đổi sản phẩm: Khả năng thay đổi sản phẩm nhanh chóng.

- Thay đổi công nghệ: Khả năng áp dụng công nghệ mới.

2.9. Yếu tố con người:

- Kỹ năng công nhân: Yêu cầu đào tạo công nhân phù hợp với từng loại máy móc.

- Sức khỏe và an toàn: Đảm bảo điều kiện làm việc tốt cho công nhân.

Các yếu tố trên có mối quan hệ tương hỗ và ảnh hưởng lẫn nhau. Việc cân nhắc và kết hợp các yếu tố này một cách hợp lý sẽ giúp doanh nghiệp xây dựng một dây chuyền sản xuất hiệu quả, tiết kiệm chi phí và đáp ứng được các yêu cầu của thị trường.

3. Các nguyên tắc cơ bản trong bố trí dây chuyền sản xuất

Bố trí dây chuyền sản xuất hiệu quả đòi hỏi phải tuân theo một số nguyên tắc cơ bản nhằm tối ưu hóa hoạt động sản xuất, giảm chi phí, và tăng năng suất. Phải giảm thiểu khoảng cách di chuyển của cả người và nguyên vật liệu. Tạo ra một luồng chảy liên tục của sản phẩm từ nguyên vật liệu đến thành phẩm.

Bố trí dây chuyền sản xuất phải linh hoạt để có thể thay đổi theo yêu cầu của sản xuất và đảm bảo an toàn cho công nhân và thiết bị. Dưới đây là các nguyên tắc cơ bản trong bố trí dây chuyền sản xuất:

1. Nguyên tắc dòng chảy (Flow Principle)

- Mục tiêu: Tạo ra luồng vật liệu, thông tin và sản phẩm thông suốt trong quá trình sản xuất.

- Yêu cầu:

- Quy trình phải được sắp xếp logic và hợp lý, từ đầu vào nguyên vật liệu đến sản phẩm cuối cùng.

- Giảm thiểu các bước thừa, sự gián đoạn hoặc chờ đợi.

- Ứng dụng:

- Đặt các máy móc và thiết bị theo thứ tự các công đoạn sản xuất.

- Hạn chế sự di chuyển không cần thiết của nguyên vật liệu hoặc sản phẩm.

Xem thêm: Nguyên tắc quản lý kho trong sản xuất

Ví dụ: Dây chuyền sản xuất ô tô

Trong một nhà máy sản xuất ô tô, nguyên tắc dòng chảy được áp dụng một cách rõ ràng nhất. Ô tô sẽ di chuyển qua các trạm làm việc theo một tuyến đường cố định. Mỗi trạm sẽ thực hiện một công đoạn nhất định như:

- Trạm 1: Lắp ráp khung xe

- Trạm 2: Lắp đặt động cơ

- Trạm 3: Lắp ráp hệ thống điện

- Trạm 4: Sơn xe

- Trạm 5: Lắp ráp nội thất

- Trạm 6: Kiểm tra chất lượng cuối cùng

Các yếu tố đảm bảo nguyên tắc dòng chảy trong trường hợp này:

- Bố trí tuyến tính: Các trạm làm việc được sắp xếp theo một đường thẳng hoặc đường cong, tạo thành một dây chuyền liên tục.

- Cân bằng công việc: Mỗi trạm sẽ được phân bổ thời gian làm việc tương ứng để đảm bảo không có trạm nào bị quá tải hoặc quá ít việc.

- Giảm thiểu khoảng cách di chuyển: Các trạm làm việc được sắp xếp gần nhau để giảm thiểu khoảng cách di chuyển của ô tô.

- Hệ thống kéo: Ô tô sẽ được kéo đi đến trạm tiếp theo khi công đoạn trước đó hoàn thành.

- Loại bỏ lãng phí: Các hoạt động không tạo ra giá trị gia tăng như chờ đợi, tìm kiếm vật liệu sẽ được loại bỏ.

2. Nguyên tắc cân bằng dây chuyền (Line Balancing Principle)

- Mục tiêu: Đảm bảo mỗi công đoạn sản xuất có thời gian xử lý tương đương, tránh hiện tượng tắc nghẽn hoặc lãng phí thời gian chờ đợi.

- Yêu cầu:

- Xác định và phân bổ khối lượng công việc đồng đều giữa các bộ phận.

- Điều chỉnh năng suất máy móc, thiết bị, và nhân lực để đảm bảo hiệu suất cao nhất.

- Ứng dụng:

- Sử dụng các công cụ phân tích như biểu đồ Gantt, sơ đồ dòng chảy để phân bổ công việc hợp lý.

3. Nguyên tắc tiết kiệm không gian (Space Utilization Principle)

- Mục tiêu: Tối ưu hóa việc sử dụng diện tích nhà xưởng.

- Yêu cầu:

- Sắp xếp thiết bị, máy móc, và khu vực lưu trữ sao cho sử dụng tối đa không gian mà vẫn thuận tiện cho hoạt động sản xuất.

- Hạn chế tối đa không gian chết hoặc không gian không cần thiết.

- Ứng dụng:

- Bố trí các khu vực gần nhau theo trình tự sản xuất.

- Dùng các kệ, giá đỡ, hoặc hệ thống lưu trữ thông minh để tận dụng chiều cao không gian.

4. Nguyên tắc tối thiểu hóa di chuyển (Minimization of Movement Principle)

- Mục tiêu: Giảm thiểu thời gian và công sức di chuyển của nhân công, nguyên vật liệu, và sản phẩm.

- Yêu cầu:

- Bố trí các thiết bị và máy móc gần nhau để tạo sự liên tục giữa các bước sản xuất.

- Thiết kế luồng di chuyển ngắn nhất và ít phức tạp nhất.

- Ứng dụng:

- Sử dụng các phương tiện hỗ trợ vận chuyển như băng tải, xe đẩy.

5. Nguyên tắc linh hoạt (Flexibility Principle)

- Mục tiêu: Cho phép dây chuyền sản xuất dễ dàng điều chỉnh khi có thay đổi về sản phẩm hoặc quy trình.

- Yêu cầu:

- Thiết bị và máy móc nên có tính linh hoạt, dễ di chuyển hoặc điều chỉnh.

- Kế hoạch bố trí phải có dự trù cho sự thay đổi trong tương lai.

- Ứng dụng:

- Sử dụng các dây chuyền sản xuất mô-đun hoặc các thiết bị đa chức năng.

6. Nguyên tắc an toàn và tiện nghi (Safety and Comfort Principle)

- Mục tiêu: Đảm bảo môi trường làm việc an toàn và thuận tiện cho người lao động.

- Yêu cầu:

- Tuân thủ các tiêu chuẩn an toàn lao động.

- Đảm bảo không gian làm việc thoải mái, ánh sáng, thông gió, và nhiệt độ phù hợp.

- Ứng dụng:

- Thiết kế lối đi an toàn, tránh các khu vực nguy hiểm.

- Bố trí máy móc ở độ cao và vị trí thuận tiện để giảm căng thẳng cơ học cho nhân viên.

7. Nguyên tắc giảm chi phí (Cost Minimization Principle

- Mục tiêu: Giảm tối đa chi phí sản xuất mà vẫn đảm bảo chất lượng sản phẩm.

- Yêu cầu:

- Tối ưu hóa quy trình để giảm chi phí vận hành, bảo trì, và lưu kho.

- Đầu tư vào các giải pháp tự động hóa nếu phù hợp.

- Ứng dụng:

- Giảm thời gian chết, loại bỏ các hoạt động không tạo ra giá trị.

8. Nguyên tắc tiêu chuẩn hóa (Standardization Principle)

- Mục tiêu: Tạo sự nhất quán trong quy trình sản xuất.

- Yêu cầu:

- Quy định rõ ràng các tiêu chuẩn về bố trí, vận hành, và kiểm tra chất lượng.

- Áp dụng các tiêu chuẩn quốc tế (ISO, Lean, Six Sigma).

- Ứng dụng:

- Đồng bộ các công đoạn, thiết bị, và quy trình sản xuất.

9. Nguyên tắc liên kết chặt chẽ (Integration Principle)

- Mục tiêu: Đảm bảo tất cả các bộ phận trong dây chuyền sản xuất hoạt động đồng bộ.

- Yêu cầu:

- Thiết kế hệ thống giao tiếp và luồng thông tin rõ ràng giữa các công đoạn.

- Tích hợp tự động hóa và công nghệ quản lý để giám sát sản xuất hiệu quả.

Việc áp dụng các nguyên tắc này tùy thuộc vào loại hình sản xuất và đặc điểm của doanh nghiệp. Đảm bảo tuân thủ tốt các nguyên tắc này sẽ giúp cải thiện hiệu suất và giảm chi phí trong hoạt động sản xuất.

4. Các bước thực hiện bố trí dây chuyền sản xuất

Việc bố trí dây chuyền sản xuất cần được thực hiện theo một quy trình có hệ thống để đảm bảo hiệu quả cao nhất.

1. Phân tích nhu cầu sản xuất

- Xác định mục tiêu:

- Loại sản phẩm cần sản xuất.

- Sản lượng dự kiến.

- Tính chất sản xuất (hàng loạt, đơn chiếc, hay hàng loạt nhỏ).

- Thu thập dữ liệu:

- Các yêu cầu kỹ thuật của sản phẩm.

- Sơ đồ quy trình công nghệ (process flow diagram).

2. Lập danh sách và phân tích các yếu tố đầu vào

- Yếu tố kỹ thuật:

- Loại máy móc, thiết bị cần sử dụng.

- Công suất và năng suất của từng thiết bị.

- Nhân lực:

- Số lượng nhân viên cần thiết, trình độ và kỹ năng của họ.

- Nguyên vật liệu:

- Quy mô và cách thức vận chuyển, lưu trữ nguyên vật liệu.

- Không gian:

- Diện tích nhà xưởng hiện có hoặc dự kiến.

- Các yếu tố khác như ánh sáng, thông gió, và an toàn lao động.

3. Phân tích luồng công việc

- Xây dựng sơ đồ luồng công việc (Work Flow Diagram):

- Xác định thứ tự các bước trong quy trình sản xuất.

- Đánh giá các bước không tạo giá trị và loại bỏ chúng.

- Đảm bảo luồng di chuyển tối ưu:

- Vật liệu và sản phẩm phải được di chuyển qua các bước một cách mượt mà, giảm thiểu khoảng cách và thời gian không cần thiết.

4. Thiết kế sơ đồ bố trí

- Lựa chọn kiểu bố trí phù hợp:

- Theo sản phẩm (Product Layout).

- Theo quy trình (Process Layout).

- Bố trí cố định (Fixed Layout).

- Bố trí hỗn hợp (Hybrid Layout).

- Lập sơ đồ bố trí ban đầu:

- Bố trí các máy móc, khu vực làm việc, kho lưu trữ, và lối đi lại.

- Sử dụng phần mềm thiết kế:

- Các công cụ như AutoCAD, SolidWorks, hoặc các phần mềm mô phỏng sản xuất khác.

5. Đánh giá và lựa chọn phương án

- Phân tích các tiêu chí:

- Hiệu suất sản xuất.

- Chi phí bố trí.

- Tính linh hoạt.

- Độ an toàn.

- Sử dụng công cụ đánh giá:

- Phân tích SWOT (Điểm mạnh, Điểm yếu, Cơ hội, Thách thức).

- Mô phỏng hoặc thử nghiệm bằng các phương pháp mô hình hóa.

6. Thử nghiệm và điều chỉnh

- Tiến hành thử nghiệm:

- Mô phỏng hoạt động của dây chuyền sản xuất.

- Kiểm tra các yếu tố như thời gian, hiệu suất, và sự phối hợp giữa các công đoạn.

- Thu thập phản hồi:

- Từ đội ngũ vận hành, quản lý, và các bên liên quan.

- Điều chỉnh thiết kế:

- Dựa trên các phản hồi và kết quả thử nghiệm.

7. Triển khai thực tế

- Lắp đặt máy móc và thiết bị:

- Theo sơ đồ đã được phê duyệt.

- Đảm bảo tuân thủ các tiêu chuẩn an toàn và kỹ thuật.

- Đào tạo nhân viên:

- Hướng dẫn về cách vận hành dây chuyền và an toàn lao động.

8. Giám sát và cải tiến

- Theo dõi hoạt động:

- Đánh giá hiệu quả của dây chuyền sau một khoảng thời gian vận hành.

- Thu thập dữ liệu:

- Sử dụng các công cụ phân tích dữ liệu để đánh giá hiệu suất (KPIs, OEE).

- Thực hiện cải tiến liên tục:

- Áp dụng các nguyên tắc Lean, Kaizen, hoặc Six Sigma để tối ưu hóa dây chuyền.

9. Lập kế hoạch cho tương lai

- Dự phòng:

- Đảm bảo tính linh hoạt để có thể mở rộng hoặc thay đổi dây chuyền khi cần thiết.

- Đánh giá định kỳ:

- Đánh giá toàn diện dây chuyền sau các mốc thời gian quan trọng để đảm bảo hiệu quả lâu dài.

Quá trình này cần sự phối hợp chặt chẽ giữa các phòng ban như kỹ thuật, sản xuất, và quản lý để đạt được mục tiêu sản xuất tối ưu.

Pingback: 8 bí quyết thúc đẩy nhân viên làm việc - Quản trị sản xuất

Pingback: Các phương pháp lập kế hoạch sản xuất - Quản trị sản xuất

Pingback: Quản lý sản xuất bằng hệ thống ERP - Quản trị sản xuất

Pingback: Nguyên tắc an toàn lao động trong doanh nghiệp - Quản trị sản xuất

Pingback: Điều độ sản xuất là gì? - Quản trị sản xuất